日本のものづくりの特徴といえば、品質の高さを思い浮かべる方も多いのではないでしょうか。

世界との競争を制するためにも、品質の向上・改善は不可欠な要素であり、永遠の課題でもあります。

品質改善のためにすべきことは何でしょうか。それは、品質低下の要因を解析し、適切に対処することです。

今回は、要因解析の基本的な考え方をまとめました。

要因解析の手法

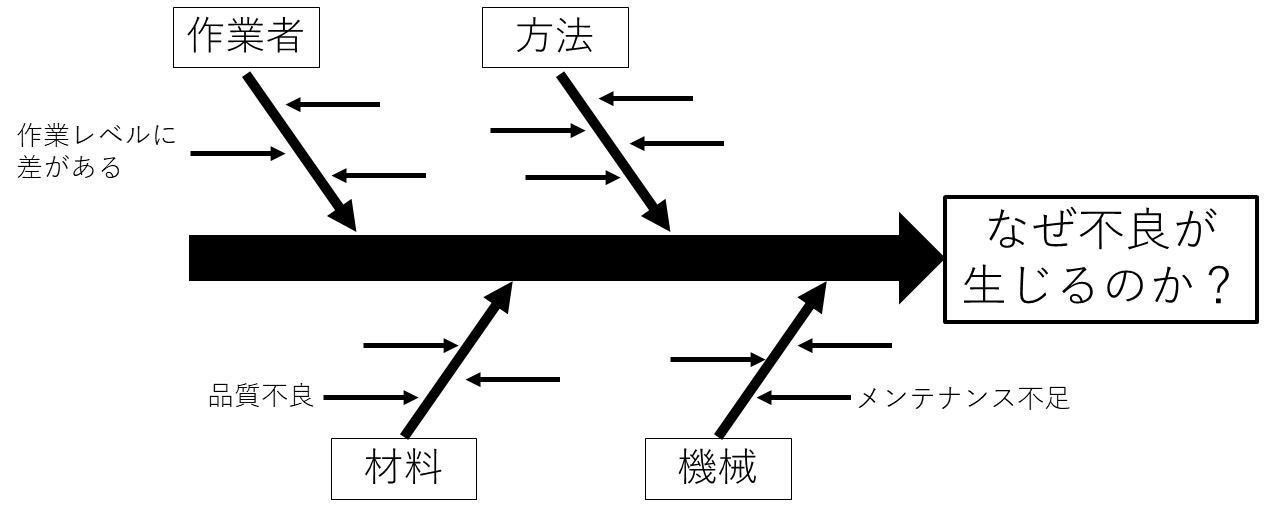

要因解析の手法の一つに、特性要因図があります(図1)。目的に対して4M(Machine、Method、Material、Man)などのMECEな切り口を適用し、要因を深堀していく過程を図示する手法です。

図1:特性要因図

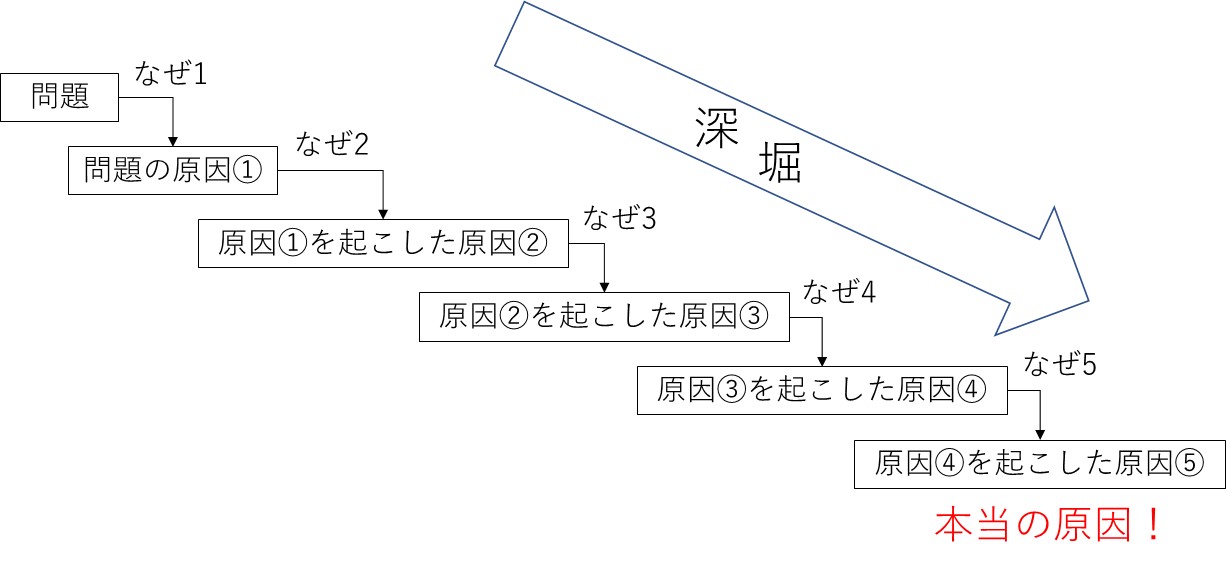

解析の初心者でも扱いやすいため、よく使われる手法ですが、本当に対策すべき要因が出ていない可能性もあります。要因の抜け落ちをなくすという観点では、R-f分析やなぜなぜ分析(図2)が有効です。

図2:なぜなぜ分析

なぜなぜ分析は、なぜを5回繰り返すと真の要因をあぶり出すことができるといわれています。なぜなぜ分析以外にも、PM分析や連関図、FTA-FMEAなどの手法が有名です。

恒常的なデータ収集

上記のような解析を効果的・効率的に行うには、常日頃から不良に関するデータを収集し、不良に対する知見を深めておく必要があります。傷に関する不良であれば、傷の種類、発生位置、頻度、製品への影響度、生産設備の稼働状況やメンテナンス時期など、様々なデータを踏まえて要因を特定する必要があります。

一方で、データの収集は非常に手間がかかります。アナログな対応で収集が難しいデータは、センサなどIoT機器の導入が必要かもしれません。また、収集したデータを整理・保管するデータベースの維持・メンテナンスも人手が必要です。手間暇がかかるため、恒常的なデータ収集を行うには、組織的な対応が必要になるでしょう。

不良の原因になりやすいポイント

要因を洗い出す際には、不良の原因になりやすい箇所をあらかじめ把握しておくことで、効率的に不良要因を探し出すことができます。不良要因の90%を占めるといわれているのが、設備の微欠陥です。設備の微欠陥とは、故障まではいかないガタ、摩耗、汚れなどを指します。そのため、まずは設備の微欠陥が生じていないかをチェックし、設備を修復することで、効率の良い品質改善を行うことができます。

その他、不良の原因になりやすいポイントは以下の通りです。

- 作業方法・手順の不順守

- 製造条件設定が不十分

- 加工材料の不具合

- 作業者のスキル不足

いかがでしたか?

品質の向上は永続的に行うべき活動なので、効果的・効率的に進めていく必要があります。

今回紹介したような起こりやすいポイントを把握したうえで、適切なデータ・手法を用いて不良要因の特定を試みてください。

koushiru事務局

最新記事 by koushiru事務局 (全て見る)

- 設備の生産性とは|生産性の測定と活用のポイント(その2) - 2020年4月3日

- 生産性の設定とは|生産性の測定と活用のポイント(その1) - 2020年3月23日

- IE適用技術から見た生産性の3側面 - 2020年3月13日