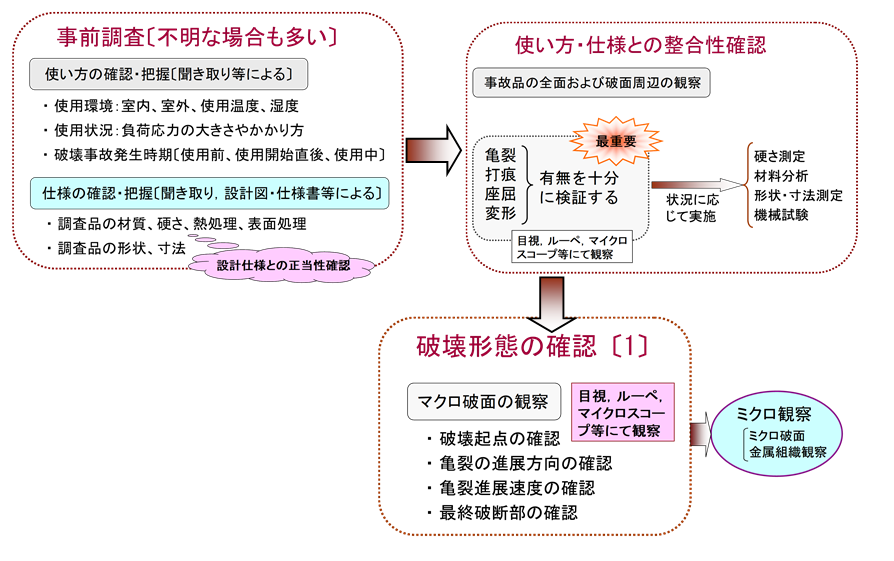

製品や部品が破損した場合には、破面を観察してその原因を追究して改善策を講じますが、そのためには十分に事前調査することが最も重要です。事前調査では予め損傷の因子を推測する必要があり、使用者による使用状況や破損品の仕様などを確認しなければなりません。

調査品については破面を観察する前に周辺傷、打痕または摩擦痕の有無などを確認し、主に使い方との整合性を十分に把握しなければなりません。設計時の仕様が適切であれば、損傷品の仕様との整合性を確認するために、硬さ測定や元素分析などを状況に応じて実施します。破面をミクロ観察する場合には、まず目視やルーペによって亀裂の発生起点を確認するとともに、破面の状態から負荷応力のかかり方まで予め把握します。ただし、負荷応力のかかり方は一種類だけとは限らず、しかもき裂の進展過程で変化することもあります。(図1参照)

図1:破損品の原因調査手順1

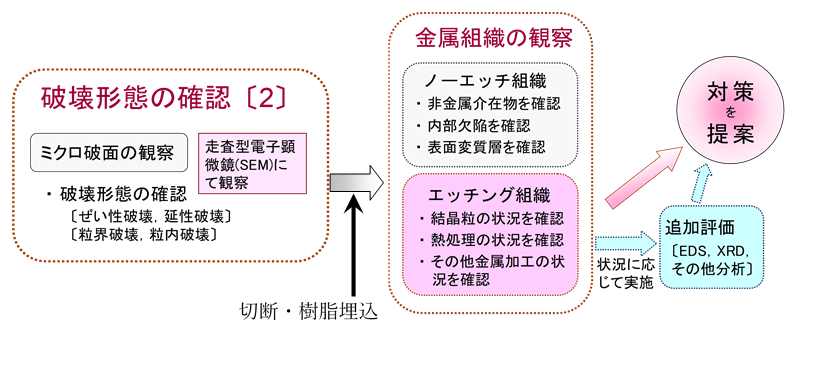

マクロ破面観察によって破壊形態の概略を見極めたら、次にはミクロ破面を丹念に観察し、最終的には金属組織から、材料や熱処理状況を確認します。マクロ破面からは、破壊の発生起点や亀裂の進展状況を確認できますが、さらに詳細を把握するためには走査型電子顕微鏡(SEM)によるミクロ破面を観察します。ミクロ破面を観察することによって損傷原因まで判定可能な場合もありますが、金属組織を観察することによって、材料の金相学的な様相や熱処理の状況などを判別することができます。

通常の金属組織観察だけでは破損原因を特定できない場合には、その状況に応じて追加評価を行うこともあります。例えば、材料中の介在物や異物はエネルギー分散型X線分析(EDS)分析によって物質の特定が可能であり、X線回折(XRD)では残留オーステナイトや表面変質層の相組成などを同定することができます。(図2参照)

図2:破損品の原因調査手順2

最新記事 by 仁平 宣弘 (全て見る)

- 機械構造用鋼の焼入焼戻組織の形態 - 2020年4月9日

- 鉄鋼製品の良否を判定する顕微鏡組織試験 - 2020年4月2日

- 破損した鉄鋼製品の破損原因調査手順 - 2020年3月26日