【はじめに】

ウィズコロナでのSCMには、いつどこでサプライチェーンが中断するか不明というリスク・不確実性を指摘できます。このことに対し、同じ原材料・部品に複数の取引先をもうけることは、対応策として実施しやすいことと思います。ただし、生産システム自体が複数ない場合や、複数の取引先が同じ地域にある場合では同じ期間に同時に生産を中断する可能性もあり、実施が困難なときもあります。なおソーシャルディスタンスがうたわれているので、最大加工能力は格段に低下しているとみなす方が自然です。

【TOC再考】

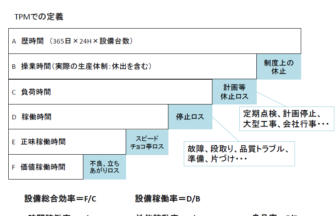

生産システムの手法を検討することも大切です。広く知られている制約条件の理論(TOC)のうち、まずDBRとよばれる手法をみると、生産システム内の川上側(制約工程直前)に保護バッファ、川下側に出荷バッファをセットし、生産と販売の速度を下げない工夫がされています。つぎにサプライチェーン・生産システム全体を出荷バッファとみるS-DBRがあります。生産システム内にボトルネックのない状況の手法で、同期、つまり市場の販売速度にみあった調達・生産が行われます。

DBRの保護バッファは、原材料・部品の在庫不足による生産速度低下を避ける意図で用意されています。そこで、すべてを出荷バッファにみたてたS-DBRのように、サプライチェーン・生産システム全体をすべて保護バッファとみたてる手法を提案できれば、サプライチェーンの中断の予防や生産速度低下を最小限に抑制できると考えられます。

【バッファ管理】

サプライチェーンすべてを保護バッファにする新手法の全貌は未知です。しかしサプライチェーン参加者が協力して欠品・失注を避けると仮定すると、どこかが過負荷とならないようにモノの流れのピーク値を徹底して下げて安定させると考えられます。すると、在庫状況が過剰なのか不足なのか不明瞭になります。

バッファ管理の指標に在庫量以外を考えると、既報でとりあげた在庫期間情報があります。これなら簡単に取得・カウントできますし、TOCのバッファ管理では数種類の色によって表現された在庫の状況を期間、すなわち値で示すことができるので、在庫期間の長短に応じた調達・生産を行えます。

【SCMの指標: ROI・C.V.】

TOCで提案されている管理会計の指標にROIがあります。これは、利益を分子にして全在庫の入荷額を分母にしたもので、お金とモノをひとつの変数で示すことが出き、SCMの指標に最適です。

安定の程度に関しては、バラツキ(分散)を平均で除した変動係数(C.V.)があります。ROIとC.V.のふたつの指標によってモノの流れを安定させるサプライチェーンを評価できます。もちろん、利益も評価に採用すべきでしょう。

【シミュレーション】

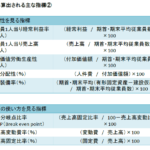

ランダムな需要を与える調達と販売に関するシミュレーションをしました。在庫期間に3状態(超過・適正・未達)を想定し、それらを分ける2つの閾値(上限・下限)の組み合わせを変えていきました。

適正な在庫期間ではROIで調達を調整しました。在庫期間が任意の上限以上で65%を、下限以下で150%を平均需要に乗じて調達にしました。

【シミュレーション結果】

上限の期間別に下限の期間との最大利益の組み合わせをピックアップし、平均ROI・C.V.・合計利益をみました。すると上限6期間・下限2期間がそれらのなかで1番利益が多く、ほとんどの上限で下限2期間との組み合わせが最大利益を示していました。上限6期間・下限2期間はROIが2番目に高く(6%)、C.V.は大半のものと同様に20%台でした。

超過期間が続きすべて65%程度の調達だった場合を考えると6期間は適正期間の調達のほぼ4期間分に相当します(0.65*4=3.9)。4期間はサービス率でみると98%と高く、3期間ではそこから6%も低くなります。こうした違いが利益につながりました。

【おわりに】

本報では3区分のバッファ管理を紹介しました。より細かく在庫期間に応じた調達・生産を行うことで利益と安定をもたらしやすくなるかもしれません。なお在庫期間の計算単位は日単位、週単位、そして月単位とサプライチェーンによって変わってくるでしょうしサプライチェーン内の位置によっても異なることでしょう。

最新記事 by 青柳 修平 (全て見る)

- モノづくりのCOVID-19対策│在庫期間情報を応用したSCM - 2021年1月26日

- ウィズコロナのSCM│在庫期間情報によるバッファ管理 - 2020年12月29日

- SCMのコロナウイルス対策│情報資源を拡張したTOCの応用によるモノの流れの安定 - 2020年8月11日