【在庫期間】

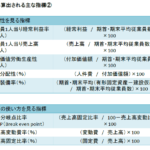

同期にみられる既存のSCM・生産管理・在庫管理では、在庫目標や受注量といった指標とモノの数量を照らし合わせることで過剰在庫や在庫不足の判断がなされ、場合によっては増産・減産されてきました。

モノの流れが安定していれば、入荷から経過した最長期間を在庫期間とみるとこれは、ほぼこれまで出荷された数量によってのみ在庫期間がちがってくるので、過剰在庫や在庫不足の判断に使えます。同期と異なり厳密な数量の管理が不要なのでSCMに採用できる情報資源です。

調達を増減させる指標に応用すると、在庫期間の短い時は在庫不足気味なので多めに、在庫期間の長い時は過剰在庫気味なので少なめに調達するとよいことになります。

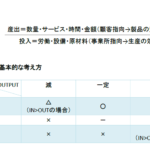

歩留まりを考慮した週別の販売の平均量で調達を安定させた生産システムを考えます。安定させる調達を増減させるので大きな振幅になることを避けるとしましょう。また、資金繰りを考慮すると1月以内で調整完了がのぞましく、4週以内に在庫期間1週程度を増減させることにします。4週目を調整のさらなる調整にあてるとすれば、3週以内に在庫期間の1週分の増減を行います。

【安定させた調達の減量・増量】

減量の場合は3週すべてを使い1週分減らすとします。3週で100%を減らすので各週35%程度減らせばよく、目標とする在庫期間となるまで安定させる調達の65%を採用し続ければよいことになります。

増量の場合は欠品予防のために減量よりも迅速に対処すべきですので、2週で1週分増やすとします2週で100%を増やすので各週50%程度増やせばよく、目標とする在庫期間となるまで安定させる調達の150%を採用し続ければよいことになります。

【減量・増量のタイミングとサービス率】

減量・増量の考え方を先に紹介しました。つぎにそれらを始めるタイミングを検討します。

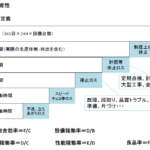

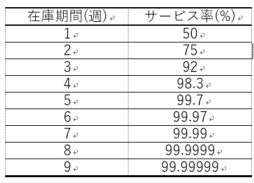

在庫管理の分野で欠品しない割合をサービス率とした計算方法があります。わかりやすく販売のバラツキと平均量がほぼ等しく、調達は毎週行われ発注に翌週入荷されるとしましょう。在庫期間をサービス率別にみると、以下になります(表-1)。

表-1 在庫期間別サービス率

在庫期間1週は、週始めに前週入荷したモノだけがある状態です。調達を安定させているのでこのときの数量は平均量とみなせてサービス率は50%です。さらに在庫期間が長くなると単純にサービス率も高くなります。表をみると1週から2週で25%、2週から3週で17%、そして3週から4週で6%上昇します。ところが1か月とみなせる4週を超えた5週以上はストックを1週分多くしてもサービス率は1%未満しか上昇しません。

なおサービス率は、各週が平均量で満たされたときの場合を指すので、減量・増量による週別のストックの変動で変わります(1週前に入荷されたストックがわずかでもあることで担保される値です)。表は販売がある分布に従っている前提なので参考にすぎません。減量・増量のタイミングは経営体ごとに、またさらに時期別などで適正なものを決めるとよいと思います。

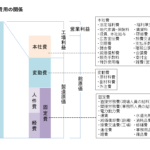

モノの流れを安定させるとき、参加者は販売よりわずかでも調達を安定させるとすると、川上ほどモノの流れは安定します。この状態は、同期以前に生じていた川上のモノの流れほど暴れてしまうブルウィップ効果に対して逆転していることになります。ですから、経営体のサプライチェーンの位置も考慮してタイミングを決めるべきです。川下で実際の在庫期間を5週程度にして4週分のサービス率のストックを担保するように減量・増量のタイミングをセットするなら、それより川上では、実際の在庫期間を3~4週程度にして2~3週分のサービス率のストックを担保するようセットしてみてはいかがでしょうか?

最新記事 by 青柳 修平 (全て見る)

- モノづくりのCOVID-19対策│在庫期間情報を応用したSCM - 2021年1月26日

- ウィズコロナのSCM│在庫期間情報によるバッファ管理 - 2020年12月29日

- SCMのコロナウイルス対策│情報資源を拡張したTOCの応用によるモノの流れの安定 - 2020年8月11日