1. 暗黙知可視化の考え方

暗黙知とは、判断を伴う作業や感性による作業などを含む複数の技術と技能で構成され、創造性や人間の意思決定を含んでいる。また暗黙知状態の作業は、インプットとアウトプットは見える化できているが、その作業内容やプロセスがブラックボックスになっているケースが多い。従って、そのブラックボックス状態から技術者が、何を見て(知覚)、どのように解釈(判断)し、そして決断したかを制約条件や環境などと共に見える化する必要がある。

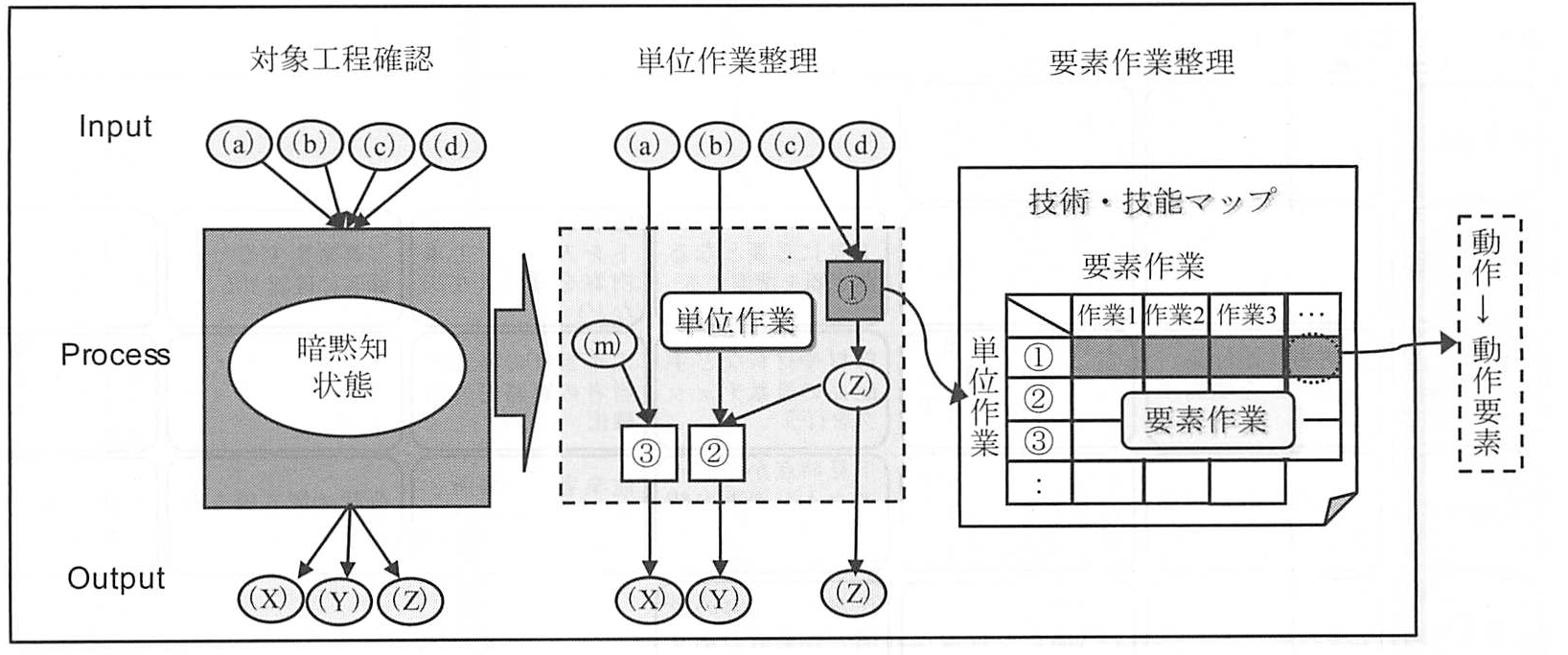

このような暗黙知を可視化するには、技術者が頭の中で考えている思考プロセスとその要件を整理していくことが必要だ。技術者が頭の中で行なっている思考プロセスは、通常単位作業と要素作業から構成されている。単位作業とはひとつの目的を遂行する作業区分であり、思考工程ともいえる。また要素作業とは単位作業を構成する要素で動作または作業のことをいう。そこでまず図1のように暗黙知作業から思考工程である単位作業を抽出したうえで、各単位作業を構成する要素作業を抽出していく。

図1:暗黙知可視化の考え方

そのうえで抽出した要素作業を、形式知が比較的容易な作業なのか、あるいは形式知化が難しい熟練作業(属人的要素が強い作業)に識別していき、定量化や言語化などによる形式知化を進めるのだ。

形式知化が難しい要素作業をさらに可視化していくには、要素作業を構成する作業動作へ分解し、さらに動作を構成する動作要素へと分解し形式知化していくことになる。しかし自動化するような場合でも、要素作業レベルで定量化しておけば、ほとんどの作業は自動化を進めることができると考えている。作業動作や動作要素まで分解する必要はなく、伝えられるレベルまで分解すれば十分なのである。

2. 暗黙知の可視化プロセス

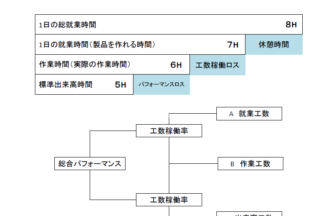

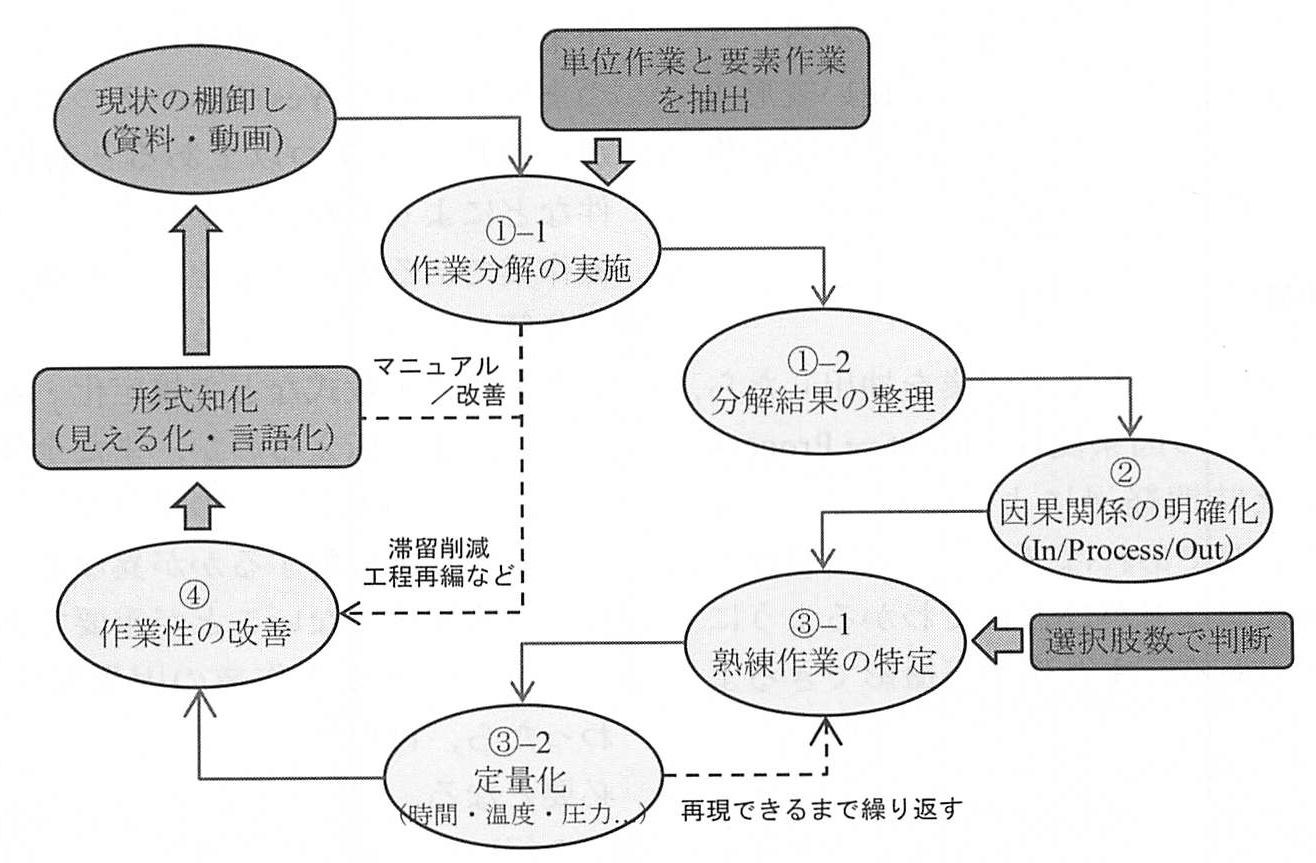

暗黙知状態を可視化する場合、業種や業態・作業内容により大きくその可視化方法が異なってくるが、今までの暗黙知の可視化経験を元に共通的に活用できる部分を整理した。この可視化プロセスは、可視化する実際の状況に合わせて改善や工夫する必要もあるが、多くのケースに対応できると考えている。暗黙知の可視化プロセスは図2に示す手順で行い、その概要は次の通りである。

図2:暗黙知の可視化プロセス

①作業分解による単位作業と要素作業の整理

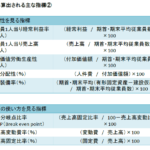

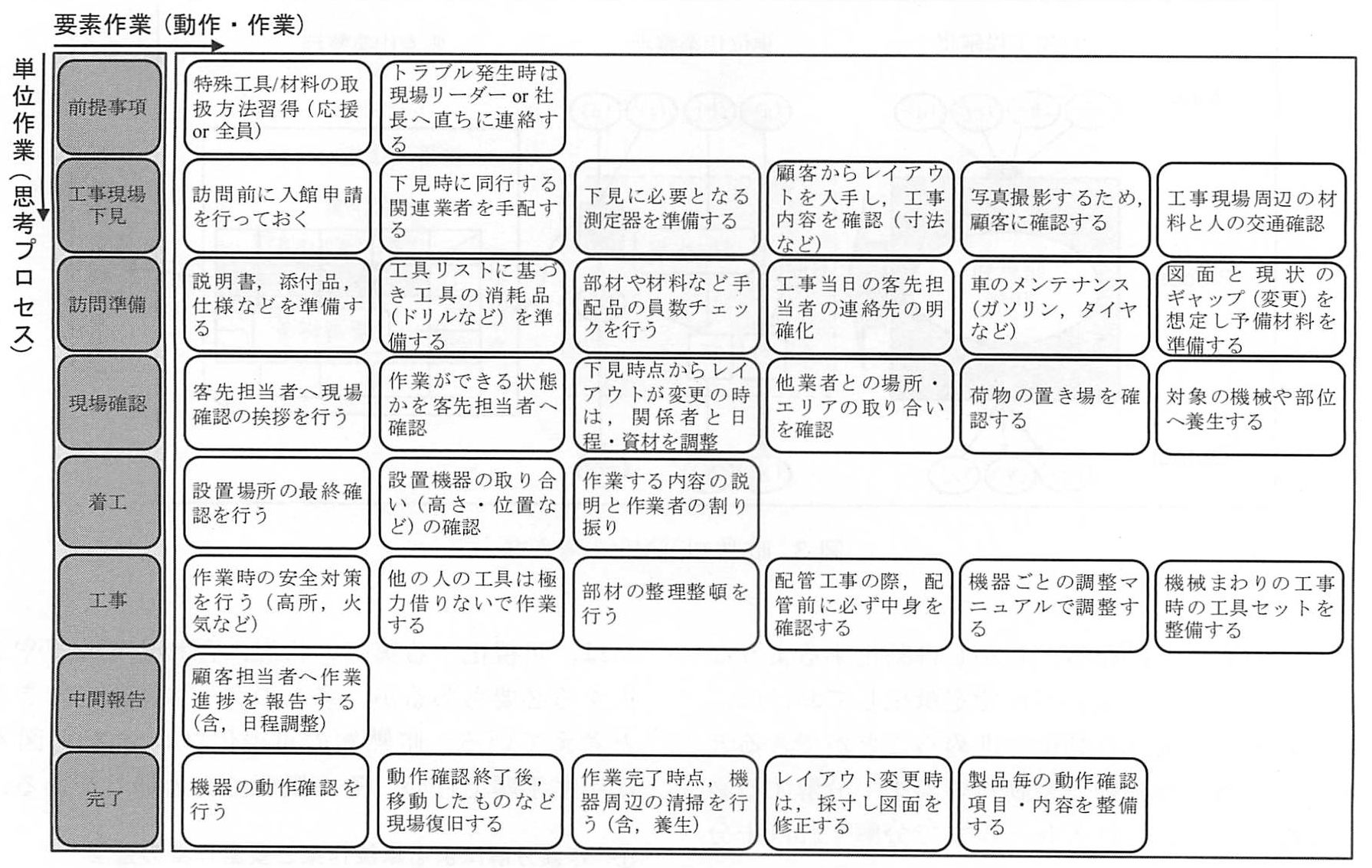

暗黙知作業は単位作業と要素作業から構成されているため、既存の資料などを基に作業分解を行い、図3の作業分解例のように縦軸に単位作業と横軸に各単位作業を構成する要素作業を整理していく。

図3:空調機器設置の作業分解例

単位作業や要素作業の抽出は、模造紙とポストイットを使い、ブレーンストーミング方式で参加者が必要と思われることを一斉に書き上げ、全員で内容を確認・整合していく。既存資料類がない場合は、技術やノウハウを有する熟練者が参加しておく必要がある。また作業分解する際には、熟練者だけだと抽出する内容が散漫になるため、必ず伝えたい側も参加することが重要である。さらに抽出した結果は、エクセルなどを使い表形式にしておくと分かりやすく、熟練作業の特定や作業改善などを行う際に使い勝手が良い。

②因果関係の明確化

暗黙知作業の単位作業と要素作業を抽出したら、単位作業と要素作業の因果関係(Input → Process → Output)、また時間経過による変化などを確認・整理する。必要であればフロー形式で整理し、前後関係や時間経過などがひと目でわかるようにしておくと便利である。また作業が撮影できるような作業であれば、動画を撮影し作業分解した結果と比較して漏れや違いなどを確認したり、作業分解に参加しなかった関係者へ作業分解結果を見せたりして、内容の妥当性を確認しておくことも重要となる。

③熟練作業の特定・定量化と再現性確保

熟練作業を特定するため、まず要素作業を単なる行動か判断を伴う作業かに分類し、判断を伴う作業を選択肢の数で熟練作業か否かを判定する。つまり選択肢がYes/Noの2つだと判断は簡単だが、選択肢が3つ以上あると前提条件や環境条件などにより判断が分かれることになる。この熟練作業である要素作業を、選択肢が二つになるまで分解していくのである。そのうえで各選択肢を温度・圧力・数式などで規定化・定量化していくのである。ただし、誰に伝えるのか、また全体技術レベルの底上げなのか固有技術の深耕なのかによっても、どこまで作業分解するかが異なる。必要以上に分解し形式知化しないことが重要である。

単位作業と要素作業の因果関係と規定化が終わったら、再現性が確保できているのかの検証が必要となる。つまり同じ考え方や同じやり方で作業を行い、同じ結果を導き出せるのかを確認するのである。再現性がない場合、要素作業の内容や因果関係・規定値が標準化できていないことであるため、②因果関係の明確化から再度検討し直し、再現性がでるまで繰り返す。再現性の確認は、トラブルが発生した段階で対応できるかがポイントとなる。そのような機会が生じたら再現性の確認を行うことをお勧めしたい。

④作業性の改善

再現性が確保できたら、可視化・形式知化した内容をマニュアル化すると共に、自動化などを検討することが可能になるが、ここまでは現状の情報整理のみで、少子高齢社会でのものづくりに対応するための効率化が抜けている。平成の次の時代へ伝える技術に対しても、生産性向上をこの段階で行い、次世代ヘムダのない効率的な情報を伝える必要がある。なお改善はあらゆる所に原価を高めるムダがあるという前提で、例えば移動が多い作業を撲滅したり、単位作業毎の作業時間を短縮する(リードタイム短縮)など、作業分解した結果を基に様々な観点で改善と工夫を行っていくことが必要だ。

このように暗黙知状態となっている技術者の思考プロセスを作業分解することで、形式知可能な技術と属人的な技能を切り分けて整理することができるため効率的な伝え方ができる。また技術者固有の課題に関しても作業分解の抽出・整理の過程で伝承者と継承者がコミュニケーションをとることで解決方向を見いだすことができると考えている。

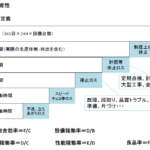

3. どこまで可視化するか

暗黙知をどこまで可視化するかは、誰にどのような内容を伝えるのかによって異なってくる。目的や対象者により、対象となる継承者が判断できる可視化のレベルが異なる。継承者の状態によりケースバイケースになるが「何ができていなければならないか」、「何を知っているべきなのか」、「どんな態度をとっておく必要があるか」などを手がかりにどこまで可視化するのかを検討する。そのうえで類似知識や経験の有無により伝承スピードにも差がでるため、継承する側の立場で何が必要な情報かを考えれば、どこまで可視化かするかは自ずと明確となる。継承者視点に立ち、また可視化する目的に応じて、「何を、どの程度伝えれば、理解が進むか」といった観点で考えておくのだ。

通常、形式知可能な技術が7~8割、属人的な技能が2~3割程度が望ましいといわれているが、業種や業態によってもその程度は異なってくる。また移動や運ぶといった単純作業は、形式知化可能であっても誰でも理解できる内容であるため、それらの作業を形式知化しておく必要はない。

最新記事 by 野中帝二 (全て見る)

- 少子高齢社会での 技術・技能伝承 - 2020年4月23日

- 取引価格決定に影響を及ぼす要因と対応策 - 2020年3月8日

- 営業力強化のための重要顧客の見極め - 2020年3月7日