生産性・品質に関する問題に取り組む際の前提条件

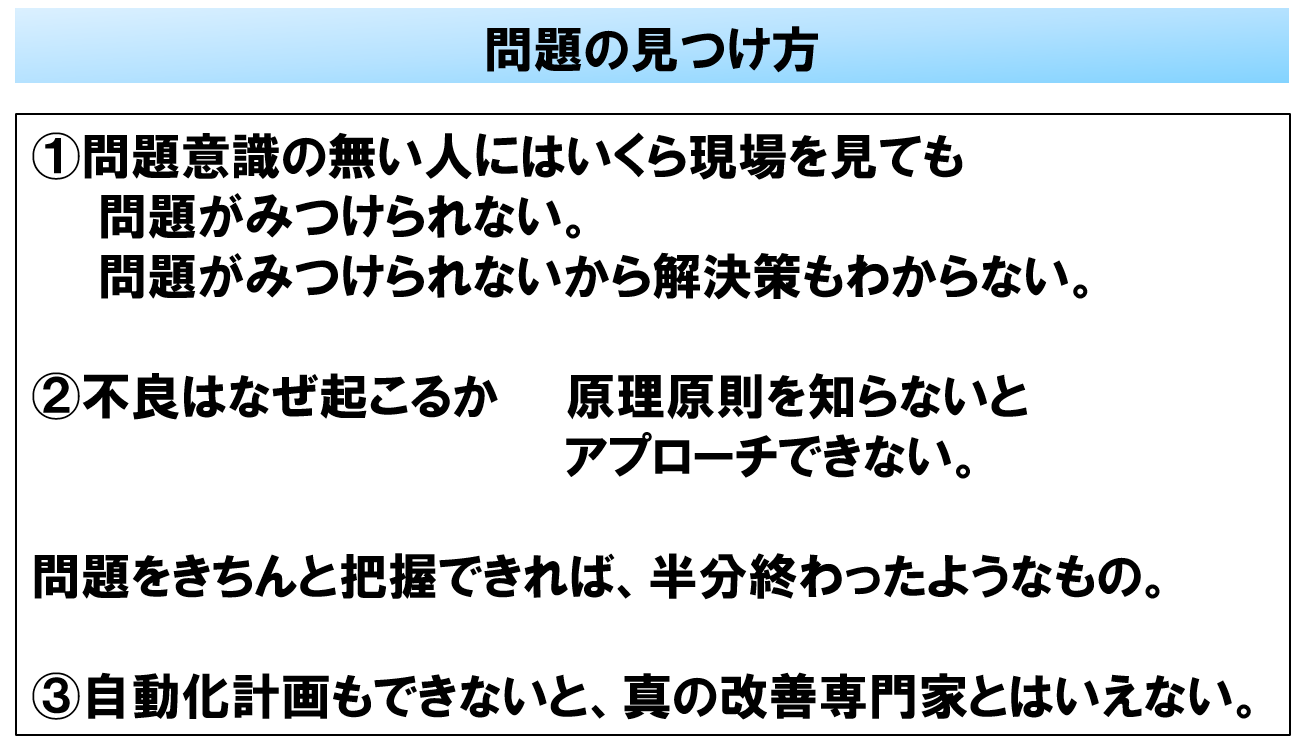

まず大切なことは、問題意識を持つことです。問題意識の無い人にはいくら現場を見ても問題がみつけられません。問題がみつけられなければ、解決策もわからないでしょう。逆にいえば、問題をきちんと把握できれば半分終わったようなものです。

次にすべきことは、原理原則を理解することです。なぜ不良は起こるのか? どうすれば不良を起こさずにすむのか? 原理原則を知らないと課題解決へ適切なアプローチをとることはできません。

最後に、不良を防ぐための自動化も検討してみましょう。自動化計画を組むことができるようになれば、改善の専門家として社内で一目置かれる存在になれるかもしれません。

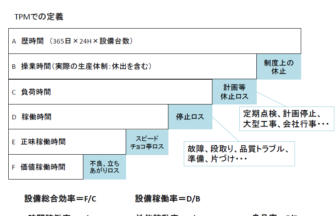

図1:生産性・品質に関する問題の見つけ方

生産性・品質に関する具体的な問題の見つけ方と解決策

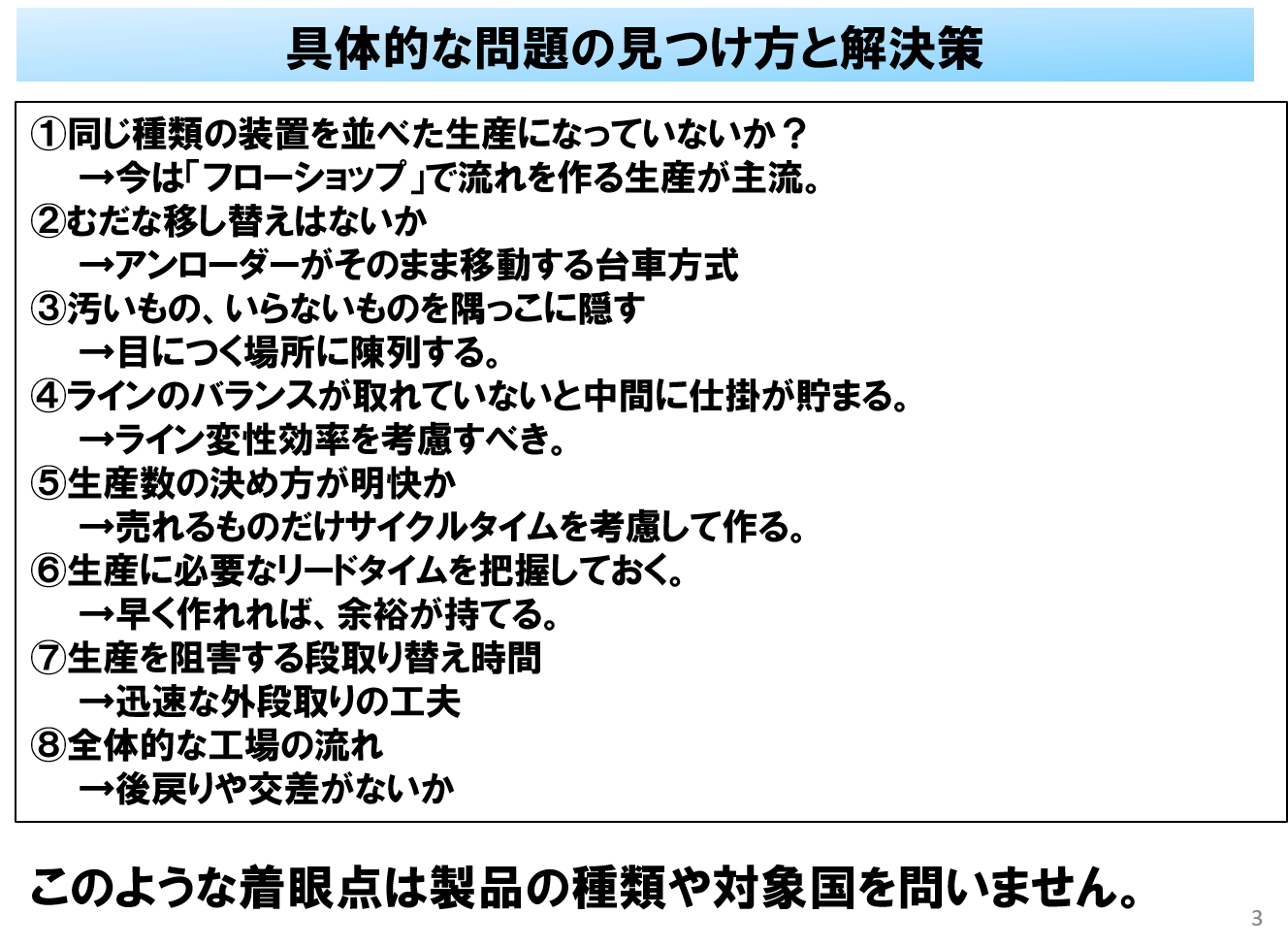

生産性・品質に関する具体的な問題を発見し、解決するにはどうすればいいでしょうか。今回は7つの着眼点をご紹介します。ぜひ貴社の状況に当てはめて考えてみてください。

- 同じ種類の装置を並べた生産になっていませんか? 生産性を高めるには、自社の生産品に合わせた生産現場に組み替える柔軟性が不可欠です。例えば大量生産の向上であれば、「フローショップ」という工程が主流です。フローショップとは、生産装置を製品の工順に従って配置する方式です。

- むだな移し替えはないでしょうか? たとえばアンローダーがそのまま移動する台車方式など、移し替えを極力減らす工夫をしてみましょう。

- 汚いもの、いらないものを隅っこに隠していませんか? むしろ目につく場所に陳列することで、現場の皆さんの意識を高めるきっかけになるかもしれません。

- 生産現場の中間に仕掛りが貯まっていませんか? ラインのバランスが取れていないかもしれません。ライン編成効率を考慮することで、かいけつできるかもしれません。

- 生産数の決め方は明快ですか? 売れるものだけを、サイクルタイムを考慮して作る仕組みにすることが重要です。

- 生産に必要なリードタイムを把握していますか? リードタイムを把握することで、正確な生産計画が作れますし、早く作ることができれば現場に余裕が生まれ、品質の向上や労働災害防止につながります。

- 段取り替え時間によって生産が阻害されていませんか? もし段取り替え時間が多いと思われるのであれば、迅速な外段取りの工夫がひつようかもしれません。

- 後戻りや交差がないかなど、全体的な工場の流れは見えていますか?

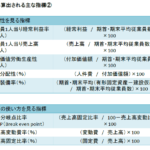

図2:生産性・品質に関する具体的な問題の見つけ方と解決策

生産性向上・品質向上のための人財活用

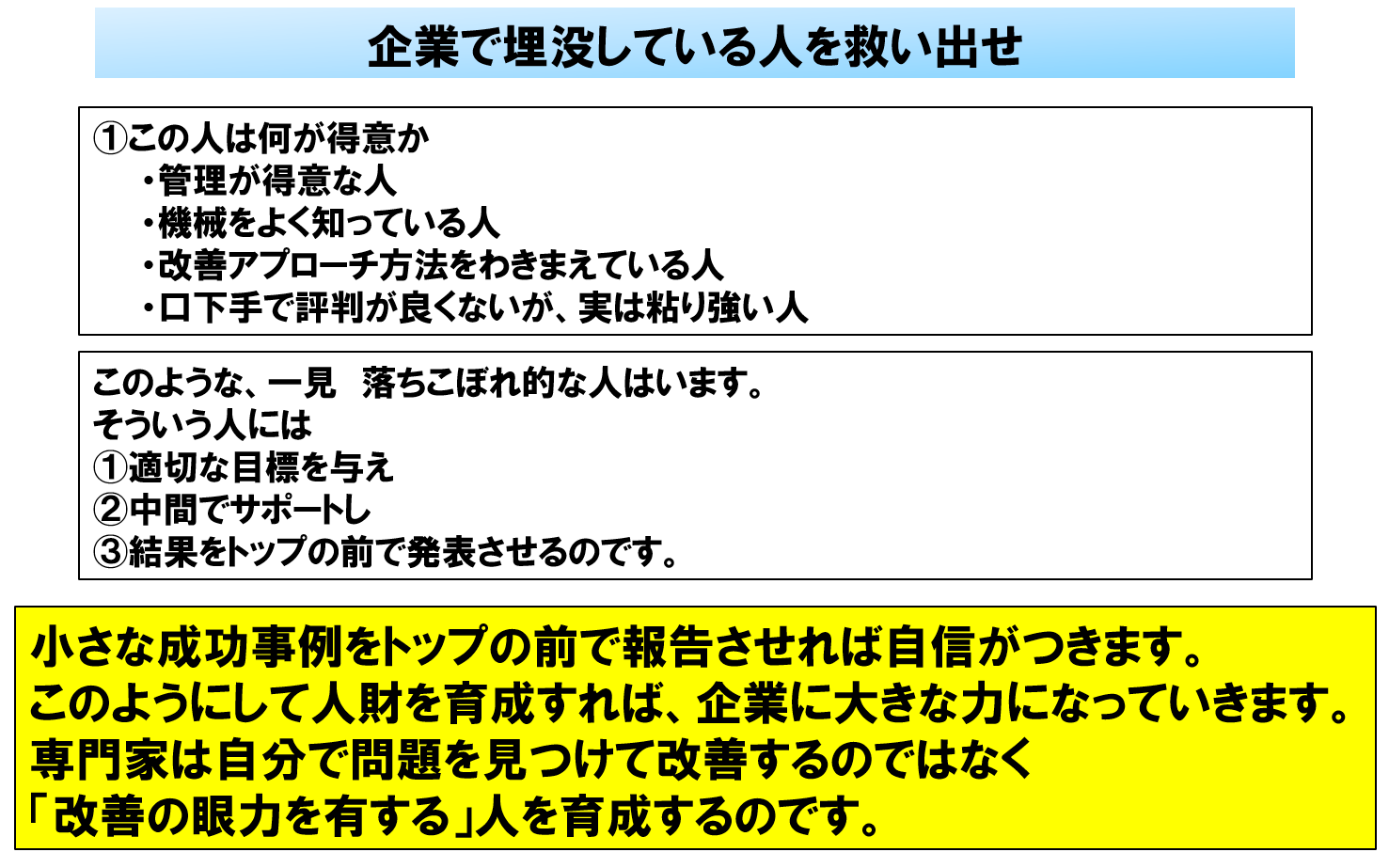

特に工場現場には、一見落ちこぼれ的な方はいらっしゃいます。しかし、そういう方には、実はきらりと光るものを持っている方が少なくありません。

- 管理が得意

- 機械をよく知っている

- 改善アプローチ方法をわきまえている

- 口下手で評判が良くないが、実は粘り強い

こういった方々を活躍させるには、次の3ステップを試してみてください。

- 適切な目標を与える

- 施策途中を適切にサポートする

- 結果をトップの前で発表させる

とくに、小さな成功事例をトップの前で報告させることで自信がつきます。このようにして優秀な人財を掘り起こすことができれば、企業成長の大きな力になってくれるでしょう。専門家は自分で問題を見つけて改善する力に加え、「改善の眼力を有する」人を育成する力ももっていなければなりません。

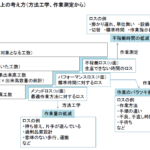

図3:企業で埋没している人を救い出せ

生産性向上・品質向上のために大切なこと

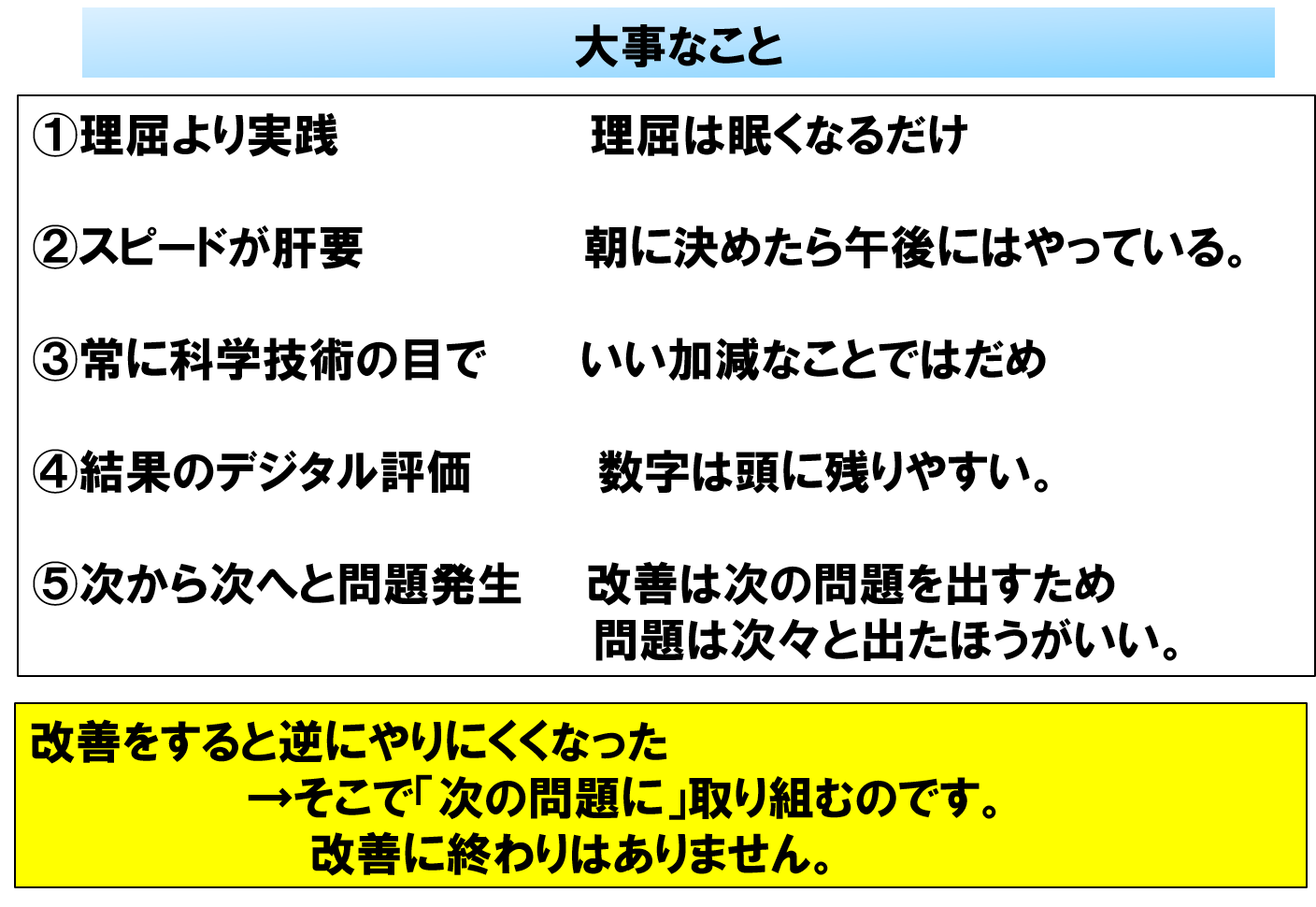

最後に、生産性向上・品質向上のために大切なことを5つ紹介します。

1:理屈より実践

2:スピードが肝要

3:常に科学技術の目で

4:結果のデジタル評価

5:改善は次の問題を出すため

改善に終わりはありません。改善することで逆にやりにくくなった部分があれば、それは「次の問題」を見つけることができたと前向きに捉えましょう。現場の生産性・品質をさらに向上させるチャンスであり、あなた自身を成長させるチャンスでもあるのです。

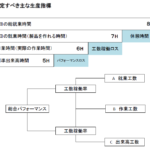

図4:生産性向上・品質向上のために大切なこと

最新記事 by 鹿野英男 (全て見る)

- 生産性向上・品質向上のための着眼点 - 2020年3月7日